Trong gia công tiện, cán dao tiện là một bộ phận vô cùng quan trọng, đóng vai trò giữ và truyền lực cắt từ trục chính sang lưỡi cắt (insert). Nếu bạn đang quan tâm đến dụng cụ thiết yếu này, đừng bỏ qua bài viết ngay sau đây nhé!

1. Cán dao tiện CNC là gì?

- Cán dao tiện là phần thân kim loại được gá trên ổ gá dao (hoặc ụ dao) của máy tiện. Trên cán dao có vùng kẹp giữ insert dùng để tiếp xúc trực tiếp với phôi.

- Nhờ cán dao tiện, dao cụ luôn được giữ cố định chặt chẽ trong suốt quá trình tiện, đảm bảo chất lượng bề mặt và độ chính xác cho chi tiết gia công.

- Cán dao tiện CNC có thể sử dụng trong hầu hết các loại gia công như: tiện ngoài, tiện trong, tiện cắt đứt, tiện rãnh, tiện ren,…

2. Cấu tạo của cán dao tiện CNC

- Thân cán dao: Chịu toàn bộ lực cắt, momen xoắn; cần độ cứng vững, vật liệu chống mài mòn. Có nhiều kích thước (vuông, tròn, chữ nhật) tùy loại máy tiện và ứng dụng gia công.

- Vị trí gắn dao: Có thể là mảnh dao (insert) gắn rời qua ốc vít, kẹp chặt; hoặc lưỡi dao cố định (hàn/brazed liền với thân). Khu vực này cũng có thể tích hợp rãnh hoặc lỗ cho dung dịch làm mát.

- Hệ thống kẹp: Gồm ốc siết hoặc kẹp gài giữ chắc mảnh dao (nếu là loại thay mảnh insert).

3. Những loại vật liệu làm cán dao tiện CNC

Để đảm bảo những yêu cầu về độ cứng cao, độ bền nhiệt, độ bền cao và chịu được độ mài mòn tốt,… vật liệu làm cán dao tiện CNC thường thuộc 3 nhóm chính sau:

- Nhóm các vật liệu làm dao cắt gọt có tốc độ thấp bao gồm: thép hợp kim và thép cacbon.

- Nhóm các vật liệu làm dao cắt gọt ở tốc độ cao: thép gió.

- Nhóm các vật liệu làm dao cắt gọt ở tốc độ cao hơn nhóm 2 đó là hợp kim cứng và kim loại gốm.

4. Lợi ích của cán dao tiện

Sau đây là những ưu điểm mà dụng cụ này mang lại trong quá trình gia công tiện. Cụ thể:

- Cố định dao cắt: Hạn chế rung, xê dịch giúp tăng độ chính xác, chất lượng bề mặt.

- Truyền lực cắt: Đảm bảo lực cắt từ trục chính máy được truyền ổn định sang lưỡi dao.

- Sử dụng linh hoạt: Cán dao tiện CNC có nhiều loại (tiện ngoài, tiện trong, tiện cắt đứt, tiện rãnh, tiện ren…) ứng dụng cho đa dạng chi tiết tròn xoay.

- Giảm rung: Cán dao cứng vững do thường được làm bằng vật liệu cứng với chất lượng cao giúp giảm rung động, kéo dài tuổi thọ mảnh cắt, tăng năng suất.

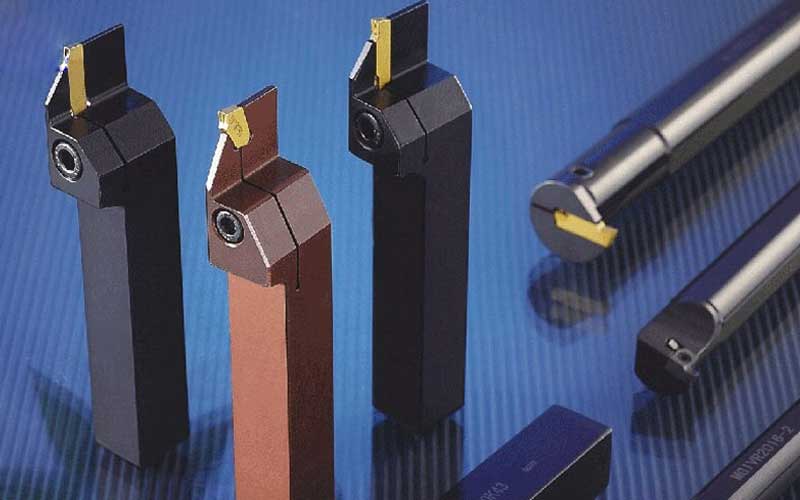

5. Các loại cán dao phổ biến

Dưới đây là các loại cán dao được sử dụng phổ biến nhất trong máy tiện CNC hiện nay.

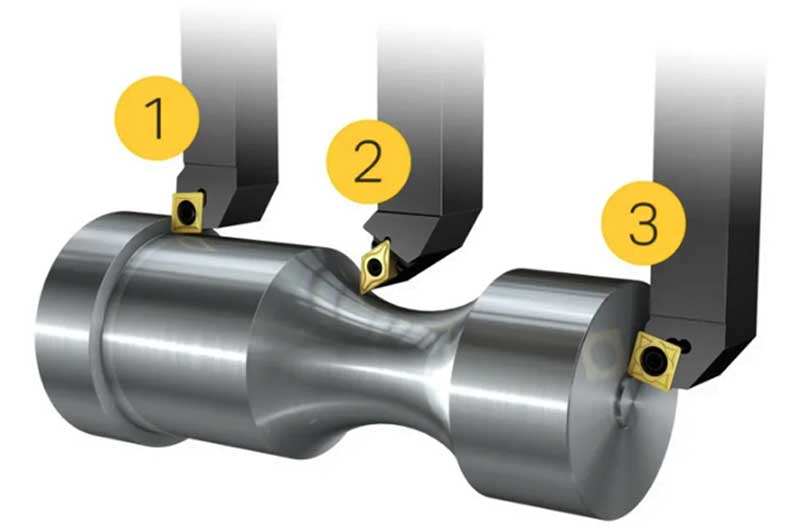

5.1. Cán dao tiện ngoài

- Cán dao tiện ngoài dùng để gia công mặt ngoài của chi tiết dạng tròn xoay như tiện dọc, tiện biên dạng, tiện mặt,…

- Thân cán thường vuông hoặc chữ nhật, có thiết kế chắc chắn, chịu lực tốt. Lưỡi cắt (insert) được gắn ở đầu cán, tiếp xúc với bề mặt ngoài của phôi.

- Rất phổ biến trong xưởng cơ khí, phù hợp hầu hết các loại máy tiện.

Để phù hợp với mục đích gia công tiện ngoài, khi chọn cán dao tiện ngoài cần nắm được những thông tin sau:

|

Tiện dọc trục |

Tiện biên dạng |

Tiện mặt đầu |

|

| Đặc điểm |

|

Tiện biên dạng nổi bật với khả năng tiếp cận. Khi tiện biên dạng, vết cắt có thể thay đổi tùy theo độ sâu cắt, tiến dao và tốc độ. | Khi tiện mặt đầu, dao được đưa xuyên tâm về phía tâm, ở cuối phôi. Lực cắt xuyên tâm cao, có thể tạo ra độ lệch trên cấu kiện. |

| Hình dạng insert | Góc mảnh dao lớn nhất (60-90⁰) |

|

Hình mảnh dao phải được chọn theo góc yêu cầu, khả năng tiếp cận, tính linh hoạt cần thiết cho phôi,… để có độ bền và hiệu quả về chi phí. |

| Góc vào của dao |

|

|

|

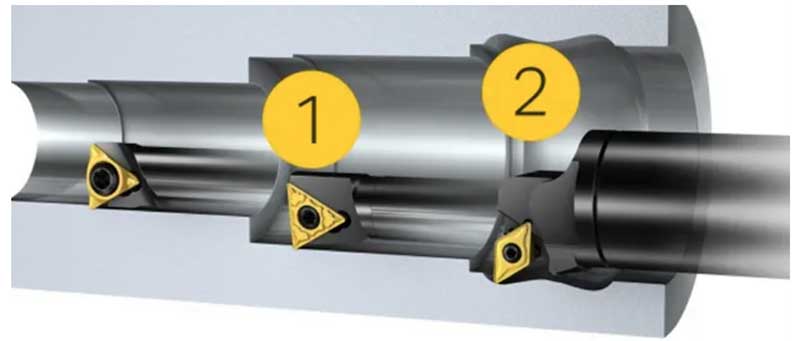

5.2. Cán dao tiện lỗ (tiện trong)

- “Cán dao tiện lỗ” và “cán dao tiện trong” về cơ bản là hai tên gọi của cùng một loại dao dùng để chui sâu vào bên trong phôi (lỗ, rãnh) để gia công như tiện dọc, tiện biên dạng.

- Thân dài, mảnh, có nhiều dạng (thẳng, gập góc,…) nhằm tiếp cận lỗ sâu hoặc đường kính nhỏ. Insert thường gắn ở đầu cán, tiếp xúc bề mặt lỗ.

- Được sử dụng khi chi tiết có lỗ hoặc khoang phức tạp cần gia công đường kính, chiều sâu lớn.

Để phù hợp với mục đích gia công tiện lỗ, khi chọn cán dao tiện lỗ, bạn cần nắm được những thông tin sau:

| Tiện dọc trục | Tiện biên dạng | |

| Đặc điểm | Cần lựa chọn dụng cụ có phần nhô ra ngắn nhất và kích thước dao lớn nhất có thể. |

|

| Hình dạng insert |

|

|

| Góc vào của dao |

|

|

5.3. Cán dao tiện cắt đứt

- Thân cán mỏng, rãnh kẹp insert hẹp, có lưỡi cắt tương đối sắc để cắt đứt phôi hoặc tạo rãnh hẹp trên chi tiết.

- Thiết kế giảm ma sát, tập trung lực cắt trên một bề dày nhỏ, giúp cắt dễ dàng.

Ứng dụng cán dao tiện cắt đứt:

- Cắt rời chi tiết khỏi phôi (parting-off).

- Tạo rãnh trên đường kính ngoài, rãnh cản vòng O, v.v.

- Phù hợp gia công thép, gang, kim loại màu ở tốc độ cao, cần ít rung động.

5.4. Cán dao tiện mặt

- Thường dùng để tiện mặt đầu (mặt phẳng vuông góc trục phôi) hoặc bề mặt côn nhỏ ngay ở đầu chi tiết.

- Hình dạng cán có góc nghiêng phù hợp, hướng lưỡi cắt để cắt chủ yếu trên mặt đầu (face).

Ứng dụng cán dao tiện mặt:

- Tạo mặt phẳng (mặt đầu) nhanh và nhẵn.

- Loại bỏ bavia hay làm phẳng bề mặt đầu trước các công đoạn lắp ráp khác.

5.5. Cán dao tiện ren

- Trên thân cán thường có rãnh kẹp insert chuyên về tạo ren (profile ren), với biên dạng bước ren nhất định (ren hệ mét, ren hệ inch…).

- Có loại dành cho tiện ren ngoài, có loại dành cho tiện ren trong, thiết kế về góc cắt và rãnh thoát phoi tối ưu cho công đoạn tạo ren.

Ứng dụng cán dao tiện ren:

- Tiện ren (ren ngoài hoặc ren trong), đảm bảo biên dạng ren rõ nét, đúng bước, đường kính.

- Chuyên dùng trong cơ khí chính xác, lắp ráp, chế tạo chi tiết ren

5.6. Cán dao tiện hợp kim

- Thân cán làm từ hợp kim cứng (carbide, cermet…) thay vì thép hợp kim.

- Độ cứng vững cao, ít rung hơn cán thép, cho phép cắt tốc độ cao, gia công chính xác.

- Giá thành thường cao hơn cán thép, nhưng nâng cao tuổi thọ, chất lượng bề mặt.

Ứng dụng cán dao tiện hợp kim:

- Các công đoạn đòi hỏi độ chính xác cao, vận tốc cắt lớn, gia công vật liệu cứng như thép không gỉ, hợp kim titan, v.v.

- Tối ưu cho xưởng cơ khí hiện đại, máy tiện CNC tốc độ cao.

6. Lưu ý khi lựa chọn và sử dụng cán dao CNC

- Loại gia công: Xác định cần tiện ngoài, tiện lỗ, cắt đứt, hay tiện ren… để chọn cán dao tiện CNC phù hợp.

- Vật liệu phôi: Gia công thép cứng, gang, nhôm, đồng… cần chọn chất liệu thân cán và insert phù hợp (thép gió, carbide…).

- Kích thước cán dao: Kích thước phù hợp với máy (ổ gá, ụ dao), giảm rung động, tăng độ cứng vững.

- Thông số cắt: Tốc độ quay, lượng tiến dao, chiều sâu cắt cần cài đặt đúng để tránh gãy dao, rung động, bavia.

- Bảo trì, vệ sinh: Kiểm tra chốt kẹp, ốc siết định kỳ, vệ sinh bề mặt tiếp xúc tránh mạt kim loại bám. Thay mảnh cắt mới khi thấy mảnh cũ mòn hoặc sứt mẻ.

Với những thông tin DN Solutions gửi đến trên đây có thể thấy cán dao là một thành phần không thể thiếu trong gia công tiện, quyết định rất nhiều đến chất lượng và năng suất sản phẩm. Bằng cách hiểu rõ loại các loại cán dao tiện, cấu tạo, vật liệu,… người vận hành có thể tối ưu hóa quá trình tiện, đảm bảo hiệu quả và chính xác cao nhất.